罗义文:管式炉混烧高炉煤气及余热利用技术研究

摘要:本文对高炉煤气低温燃烧和管式加热炉的余热利用技术进行了研究。设计了双预热热管换热器回收管式炉烟气余热对高炉煤气和助燃空气进行预热,采用同轴交叉旋转射流模式构筑燃烧过程,实现了低热值高炉煤气在低温管式炉的稳定燃烧,开发了焦化管式炉节能减排新技术。该技术已成功应用于攀钢焦化厂甲基萘管式炉的节能改造,运行结果显示了良好的节能减排效果。

关键词:节能减排,余热利用,高炉煤气,燃烧,管式加热炉,热管换热器

1、前言

管式加热炉焦油分离与精制作业的关键设备[1],主要作用是利用燃料燃烧产生的高温火焰和烟气作为热源,通过热量的辐射和对流加热炉管,再通过炉管将热量传导给管内高速流动的介质,使其达到一定的温度。攀枝花钢铁有限责任公司煤化工厂粗苯和焦油系列产品分离系统,采用管式加热炉作为蒸馏装置的再沸器。精制车间现有六座管式炉(一台备用),每小时供热近620万kcal/h,消耗焦炉煤气2720m3/h,回收车间粗苯管式炉热负荷为1000万kcal/h,使用焦炉煤气3643m3/h左右。管式加热炉以焦炉煤气作燃料,采用自然通风方式进行燃烧,通过燃烧产生高温烟气,经过管式炉辐射段和对流段的换热,对管内工艺流体进行加热,尾气由炉顶烟囱直接排空。

由于管式加热炉未采取余热回收措施,造成大量热量放散,烟气放空温度一般在350℃左右,浪费热能,造成环境热污染。煤气燃烧器采用自然通风方式配置助燃空气,燃烧效率较低;攀钢大量副产低热值的高炉煤气,发热量约3300kJ/Nm3,燃点600℃,高炉煤气为15.8元/GJ,焦炉煤气为33.8元/GJ,如何利用廉价的高炉煤气部分替代焦炉煤气以降低管式炉的燃料成本,成为企业亟待解决的问题。

为了解决焦化管式炉燃用高炉煤气的技术问题,莱钢在管式炉下部设置燃烧炉,将管式炉辐射段炉管加长[2]。莱钢的方案需要充裕的空间,加长炉管工程量巨大,在应用上受到一定的限制。杭钢焦化厂以焦炉煤气作为长明火炬,采用无焰燃烧器燃烧高炉煤气,但调节余地小,只能适用于负压操作的管式炉[3]。

鉴于已有方法的局限性,有必要探索新的途径。本文拟采用热管换热器回收烟气余热对高炉煤气和助燃空气进行双预热,利用同轴交叉旋转射强化燃气的预混和燃烧,以期突破高炉煤气在低温炉内燃烧的技术瓶颈,为管式炉节能减排探索一条新路。

2、改造的工艺选择

由于高炉煤气热值较低,要实现高炉煤气在低温炉内的稳定燃烧,关键是两点:一是加强燃烧器的预混性能,促进高炉煤气和助燃空气的燃烧反应过程。二是要对燃气进行预热,提供一定量的物理热。前已述及,只预热高炉煤气,需要加热到600℃,如果将高炉煤气和助燃空气同时预热,温度可望降低,如果预热不足,可以在高炉煤气中加少许焦炉煤气,提高混合煤气的平均热值和燃点。

(1)预混式燃烧器

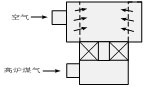

燃烧作为一种化学反应过程。根据阿累尼乌斯的碰撞反应原理,要使高炉煤气能够稳定燃烧,一个先决条件就是反应物分子必须相互靠近并发生碰撞。高炉煤气燃烧困难,主要是反应物分子数量少,氧气分子必须穿过惰性气层,才能接近燃料分子并发生碰撞而反应。实现高炉煤气的燃烧,除了反应物分子应具有足够高的温度和动能,有利于分子的接近和碰撞外,燃烧器还应具有良好的预混性能。根据我们多年从事燃烧技术研究的经验积累,开发了同轴交叉旋转射流高效燃烧器[10],如图1所示。煤气在芯管中流动,管壁上开有若干小孔,空气穿过小孔形成许多股小气流射入煤气流中,形成交叉流动。同时,在燃烧器内设置旋流片,使反应物气体做旋转运动。

图1同轴交叉旋转射流燃烧器示意图

图2双预热热管换热器区域划分示意图

(2)燃气预热与热管换热器

管式炉废气温度高达350℃,可以用作加热介质。燃烧器实际上是一个反应器,根据质量守恒原理,反应物质量和燃烧产物质量相等,因此,采用燃料气和助燃气双预热更为合理。

用烟气加热高炉煤气和助燃空气,是典型的气—气换热过程,热管换热器是适用于这一过程的高效换热设备[4,5]。双预热热管换热器区域划分示意图如图2所示,换热器热端和冷端用隔板隔开,热端为烟气通道,冷端再用隔板分为煤气通道和空气通道,各部分传热面积由热工计算确定。

3 、实验研究

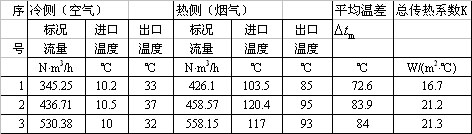

在实验室建立了如图3所示的实验装置,燃烧炉产生的高温气体进入热管换热器的热端,换热降温后的废气由烟囱排空,离心风机输送冷风流过热管换热器冷端,部分热空气循环,和燃烧炉来的高温烟气混合,以调节进入热管换热器热端的气体温度。燃烧炉头部装有燃烧器,燃料为煤气,助燃空气由风机送入燃烧炉壳体夹套预热后引入燃烧器。

实验用热管换热器为钢—水体系,由20根热管组成,总换热面积2m2。图4中(1)为燃烧器简图,(2)为直通芯管,(3)为侧壁开孔的芯管,(4)为带螺旋片的有孔芯管。

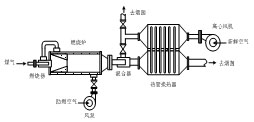

实验测定热管换热器气体的流量和进出口温度,计算了热管换热器的传热系数。传热系数实验值示于表1。实测的传热系数为确定工业热管换热器的面积提供了实验依据。

实验比较了三种燃烧器芯管的燃烧情况。直通芯管燃烧情况最差,火焰呈黄红色,有黑烟形成,火焰长,飘柔无力;有孔芯管燃烧状况大为改善,火焰基本上呈蓝色,火焰长度较短,火焰刚度较好;带螺旋片有孔芯管的燃烧情况最好,火焰湛蓝,火体透明,火焰短而有力,刚度好,这是因为交叉旋转射流混合充分,两种反应物气体分子能够迅速接近,发生碰撞,完成反应。

图3 实验装置示意图

表1实验测试数据

4、工艺流程

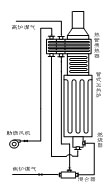

在实验研究的基础上,提出了管式炉节能减排方案,其工艺流程图如图5所示。在管式炉炉顶设置双预热热管换热器,烟气流经热管换热器的蒸发段,回收余热后的烟气从热管换热器上部的烟囱直接排入大气,空气经离心风机送入热管换热器冷端空气通道进行预热,热空气送入燃烧器作助燃空气之用,高炉煤气依靠自身压力通过管道接入热管换热器冷端煤气通道,预热后的高炉煤气进入煤气混合器,掺入少量的冷焦炉煤气,然后送入燃烧器作燃料。采取这种先预热后混合的方法,是为了防止焦炉煤气在热管上结焦降低换热管的传热效能。

5、工业应用及节能效果分析

在实验的基础上,确定了热管换热器和燃烧器的结构尺寸,与国内专业燃烧公司和热管换热器公司合作,借助专业公司的技术优势,开发了同轴交叉旋转射流燃烧器,配备了自动点火系统和紫外线熄火报警系统,设计了高炉煤气和助燃空气双预热热管换热器,与四川大学合作,用本方案对该厂甲基萘管式加热炉实施了节能技改。该项目于2008年初点火试车成功,经过近半年的运行,系统操作稳定,各项技术指标均达到设计要求。

对生产现场主要数据进行了测试,据此进行了节能分析,结果如下:

图4燃烧器及芯管简图

图5工艺流程图

(1)改造前焦炉煤气流量300~330m3/h;改造后焦炉煤气流量50m3/h,高炉煤气流量1060m3/h,改烧高炉煤气后,掺烧5%的焦炉煤气。

(2)双预热热管换热器工作性能优良,烟气温度从360℃降至160℃以下;可将高炉煤气和助燃空气从常温预热至180℃,回收余热利用后可节省煤气15%。

(3)甲基萘管式炉每年可节省焦炉煤气190万m3,减少高炉煤气排放920万m3。

(4)同轴交叉旋转射流燃烧器工作性能良好,炉膛火焰清澈透明,呈浅蓝色,焰体短,刚度好,煤气燃烧充分,效率高,与改造前自然通风引射式燃烧器火焰昏暗、飘柔无力的情况形成了鲜明对比。

(5)管式炉温度特性改善,由于多次扩能,造成温度场高温区上移,热量未充分利用便随烟气放空。此次节能改造后,由于煤气燃烧充分,火焰短,温度场高温区下移,燃烧产物能够和炉管充分换热,管式炉的工作状态更为理想。

6结论

(1)采用热管换热器回收烟气余热对高炉煤气和助燃空气进行双预热,利用同轴交叉旋转射流强化燃气的预混,实现了高炉煤气在低温炉内的稳定燃烧,为管式炉节能减排开辟了一条新路。

(2)改烧高炉煤气后,85%的焦炉煤气可以用高炉煤气替代,也就是说,掺烧5%的焦炉煤气即可实现高炉煤气的稳定燃烧,有效缓解了钢铁-焦化行业焦炉煤气紧缺和高炉煤气放散的矛盾。

(3)同轴交叉旋转射流燃烧器预混性能良好,燃烧充分,效率高,火焰短,有效改善了管式炉炉膛的温度分布,使高温区下移,有利于燃烧产物和炉管的充分换热,管式炉的工作性能更好。

(4)本技术的节能效果体现在两个方面,一是高炉煤气的价格低于焦炉煤气,用高炉煤气替代焦炉煤气,由于价格差的缘故降低了燃料费;二是废气余热回收利用,可以节省14.3%的煤气,具有很高的推广价值和节能降耗作用。

攀钢焦化厂6台管式炉共消耗焦炉煤气6363m3/h,全部采用本技术进行节能改造后,每年可节能增效673万元。

参考文献

[1]钱家麟等,管式加热炉[M],中国石化出版社(第二版),2003

[2]张琦,蔡九菊,吴复忠,庞兴露,葛红,高炉煤气在冶金工业的应用研究,工业炉,2007,29(1):9-12

[3]栾兆爱,粗苯管式炉改烧高炉煤气的应用[J].山东冶金,2000,22(1):1-3

[4]金贵堂,圆筒管式炉该少高炉煤气,燃料与化工,2001,32(6):328-329

[5]王斌斌,仇性启,热管换热器在烟气余热回收中的应用[J],通用机械,2006,(3):61-65

(作者:攀枝花钢铁集团公司煤化工厂罗义文,四川攀枝花)